English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

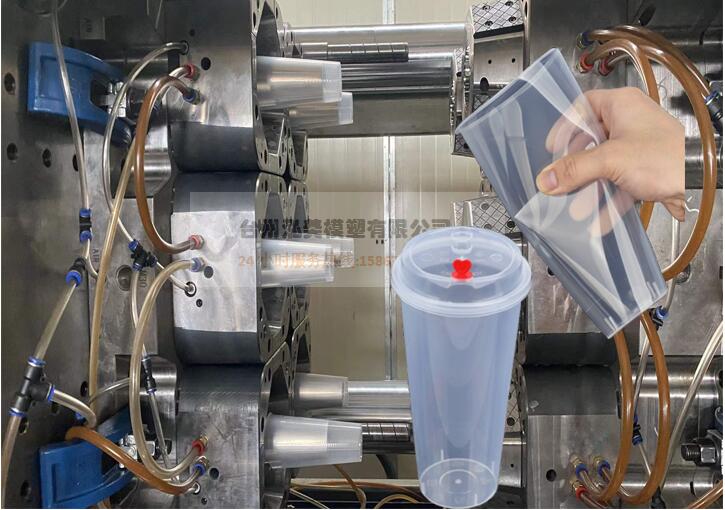

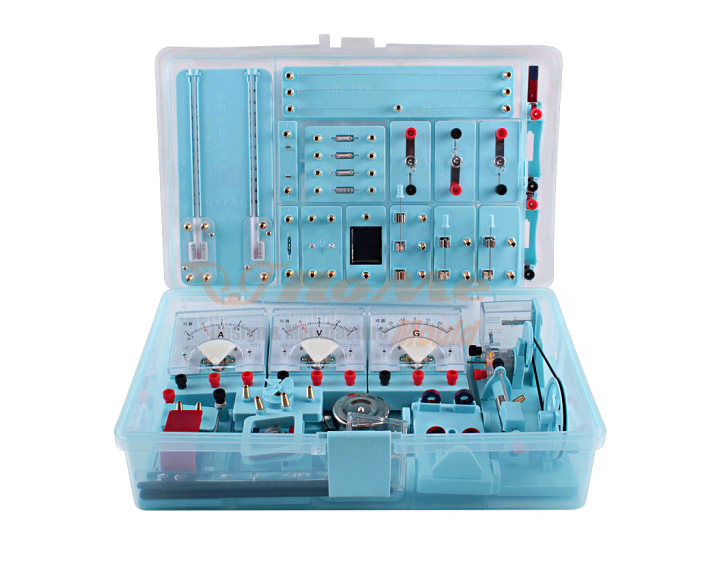

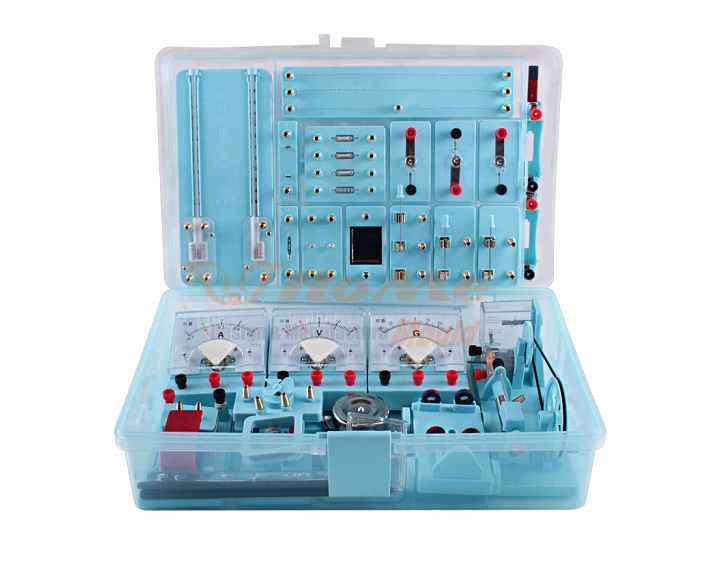

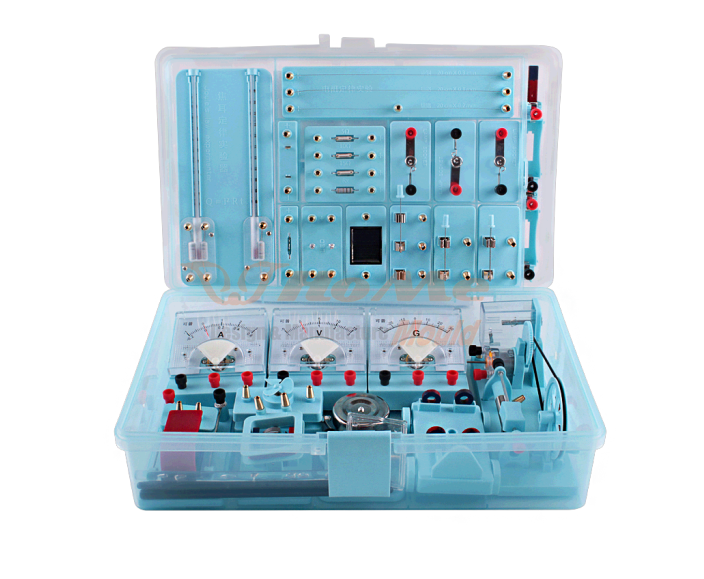

プラスチック製の子供用学習ボックス

紅梅はプラスチック射出成形工場で、産業用工具箱、釣り箱、救急箱、冷却箱、その他の家庭用箱など、あらゆる種類の箱を生産できます。

お問い合わせを送信

プラスチック製の子供の研究用ボックス金型の詳細

金型鋼:H13

パーツサイズ:330*330*390mm

金型サイズ: 660*660*580mm

射出システム: 射出ピン

ランナー: コールドランナー

射出時間:30秒

ポリッシュ: グレインレザー

納期: 40日

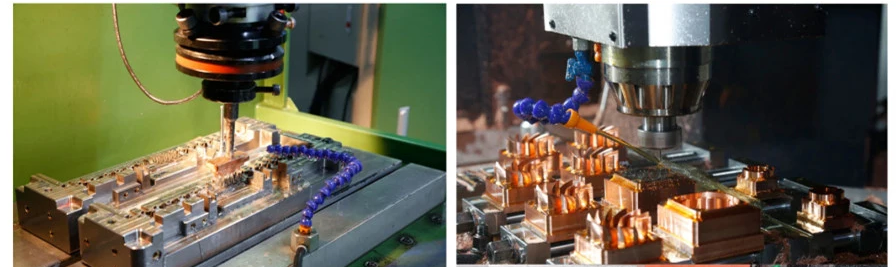

プラスチック製の子供の勉強用ボックスの作り方

まず、金型キャビティと金型コアキャビティ部分の鋼材を選択する必要があります。また、金型ベースには高硬度鋼材を使用し、適切な金型標準部品を選定する必要があります。優れたプラスチック材料充填システムには、特別なホット ランナー システムの支援が必要です。最適な冷却システムの成形と確保

適切な金型構造設計は、適格な金型製造の前提となります。同社の金型設計者とスタイリストは 13 年以上の専門的な金型設計と製造の経験があり、金型構造と製品構造のあらゆる側面を分析できます (金型流動解析を含む)。 、離型スロープ、製品表面のミクロコスモス、鋳造システム設計、排気システム設計、冷却システム設計など)これらの金型の最も重要かつ最も困難な問題は、金型構造を設計する際の繰り返しのテストです。

金型試験の主な手順

1. バレル内のプラスチック材料が正しいかどうかを確認し、必要に応じてベーキングします。

2. 不良接着剤や混合物が金型に詰まる可能性があるため、不良接着剤や混合物が金型に入るのを防ぐために、材料チューブを徹底的に洗浄する必要があります。材料チューブや金型の温度が材料に適しているかどうかを確認してください。

3、満足のいく製品の外観を作り出すために圧力と射出を調整しますが、フラッシュを実行することはできません。特にキャビティと一部の完成品は完全に凍結していません。調整する前に、金型の充填が不十分であるため、さまざまな制御条件を考慮する必要があります。レートが少し変わると大きな変化につながります。

4. 機械と金型が安定した状態になるまで辛抱強く待つと、中型の機械であっても 30 分以上かかる場合があります。この時間を利用して、最終製品に問題がある可能性があることを確認してください。

5. スクリューの前進時間は、ゲート上のプラスチックの固化時間以上であってはなりません。そうしないと、完成品の重量が減少し、完成品の性能が損なわれます。金型が加熱されると、スクリューの前進時間が長くなり、最終製品が圧縮されます。

6. 処理サイクル全体を合理的に調整して短縮します。

7. 新しい定常状態には少なくとも 30 分かかり、キャビティ、検査操作の安定性、および適切な制御に応じて、最大で日付、数量、および個別の位置で少なくとも 12 個の完全な形状の製品が連続的に生産されます。終了許容値。

8. 連続サンプルの重要な寸法を測定し、記録します (室温まで冷却した後)。

射出成形の失敗を回避するにはどうすればよいですか?

金型破損の 5 つの基本的な形式のうち、熱疲労破損は、熱間金型と冷間金型の温度差が大きい熱間加工された金型で発生する可能性が高くなりますが、他の 4 つの異なる形式はすべての種類の金型で発生する可能性があります。さまざまな形の失敗と相互作用間の促進の間には、多くの場合密接な関連性があります。

摩耗によって生じた溝跡の一部は疲労亀裂や熱疲労亀裂などのさまざまな現象を引き起こしやすい場合が多く、深くて鋭い溝がある場合にはそれ自体が一発破壊の亀裂点となる可能性があります。疲労亀裂や熱疲労亀裂が部品の表面に現れると、表面品質が著しく劣化し、摩耗現象が激化します。亀裂の先端はさまざまな応力集中を引き起こし、一般的な破壊源となります。

金型の摩耗は金型の重要な部分の故障につながりますが、通常の通常の作業条件下では、金型は摩耗が故障する前に長期間安定して効果的に動作することができます。実際、私たちが話している金型の有効寿命は、主に摩耗故障によって決まります。これらの金型の場合、プラスチック金型の摩耗故障とは通常の性能の損失を指し、有効摩耗寿命は金型の予想寿命を決定するための基礎となります。

冷間押出金型などの一部の頑丈な金型の有効寿命は、主に疲労破壊によって決まります。ダイカスト金型など、冷間と高温の温度差が大きい一部の金型の有効寿命は、主に熱疲労破壊によって決まります。金型は通常、疲労や熱疲労による破損に至るまでの有効寿命が長いですが、当社では依然としてこれらを金型の初期故障とみなすのが一般的です。金型の品質に問題があった場合や、金型のデバッグや使用方法が不適切な場合、金型の使用段階で塑性変形や製品の破損故障が発生する可能性があり、一度発生すると致命的な影響を与える可能性があります。金型。これらは、カビ形成の初期段階における主な故障形態でもあります。

射出成形金型の寿命を確保、向上させるためには、金型の重要な部分の耐摩耗性を可能な限り確保、向上させるさまざまな方法により、金型が摩耗を防止し、摩耗を防ぐのに十分な硬度を確保する必要があります。金型各部の早期故障を防止し、有効耐用年数の間、金型を安全かつ安定して稼働させるためには、さまざまな対策を講じる必要があります。

型の節約と。研磨

省モールド研磨とは、モールドコアとモールドコアの表面をオイルストーンやサンドペーパーなどの研磨材で研磨する工程です。モールドのファイヤーパターンやナイフラインを早期に除去し、良好な加工を実現するのが目的です。プラスチック製品は射出時の脱型が容易で、金型コアの表面はプラスチック製品に必要な平滑度に達します。

業界では一般的に省型研磨は広義と狭義に分けられます。

狭義には一般にサンドペーパーや砥石などの研磨材を指します。金型の研磨面は一般的に平滑であり、金型節約研磨工程の初期研削工程である高仕上げや鏡面にはなりません。研削によって達成される平滑度は、低から高に分類されます: B3.B2.B1、対応するサンドペーパー番号: 400、800、1200。

型を節約する研磨の一般化には、通常、型の研磨手順も含まれます。

金型研磨に使用される研磨材は一般的に、ウールホイール、フェルトシート、フォイルペーパー、ダイヤモンド研削ペーストなどです。金型研磨装置としては、空気圧式や電動式の超音波式金型研磨機が一般的です。モールド研磨により到達した表面は鏡面となり、モールド研磨工程は鏡面研磨とも呼ばれる。

金型で研磨された鏡面は、低いものから高いものまでA2/A1/A0に分かれています。仕上げグレードに該当する製品は一般的に次のとおりです。

A2: ヘアドライヤーなどの従来の家電製品、

A1: 高光沢携帯電話シェル、車のランプモールド

A0: 充電器、透明レンズなどの Apple 携帯電話アクセサリ

ホンメイが作った金型は何ですか?

椅子の型: 通常の PP 椅子、PC 椅子、籐椅子、ビーチチェア付き、手付き/なしの椅子、バスチェアなどを含みます。型作成中にガスアシスト技術を制御できます。私たちは、お客様が椅子のスタッキングの問題を解決できるようお手伝いします。射出成形機のインサート交換を実現するソリューションを見つけることができます。

テーブル金型:射出後の変形を避けるため、設計時に変形防止構造を考慮します。

バスケット金型:当社は、フルーツバスケット金型、野菜バスケット金型、買い物かご金型、洗濯かご金型、排水バスケット金型、折りたたみフルーツバスケット、手持ちプラスチックバスケット金型などを含む、プラスチックバスケット金型用の一連の成熟した技術を持っています。

保管容器金型: 単一容器金型、保管ロッカーの完全なセット、透明容器金型、薄壁容器金型。

キッチン用品金型: カトラリー金型、ディッシュラック金型、プラスチックまな板金型、プラスチック野菜バスケット金型、水切りとバスケット金型、ウォータースプーン金型、プラスチック受け皿金型、洗面器金型、氷格子金型、ピーラー金型、栓抜き金型など。すぐ。

家電製品金型: エアコン金型、テレビセット金型、洗濯機金型、ハンドドライヤー金型、ファン金型、バッテリーカバー金型など。

自動車部品金型: 自動車バンパー金型、自動車グリル金型、自動車内装金型、自動車ランプ金型、自動車ドア金型など。

プラスチック金型には、小型と大型の金型、単純な構造と複雑な構造の金型、単一部品の金型とアセンブリ部品の金型、不透明部品と透明部品の金型が含まれており、お客様にWin-Winを実現する合理的で専門的な金型ソリューションを提供できます。

また、Hongmei Mold はアルミダイカスト金型、SMC/BMC 金型なども製造できます。

私に連絡して