English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

プラスチック射出成形プロセスのツーリング金型ステップ

2023-02-03

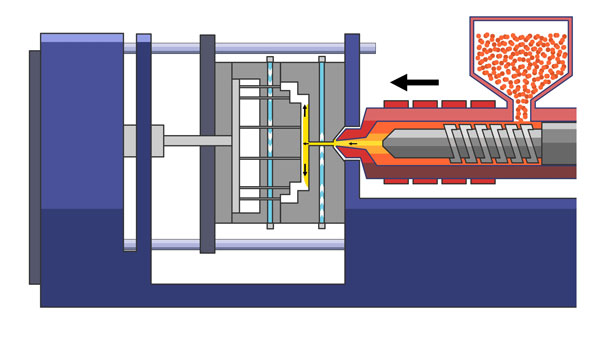

プラスチック射出成形には、射出成形機、金型、プラスチック原料という 3 つの主要なコンポーネントが必要です。プラスチック射出成形用の金型は、2 つの部分に分かれて動作するように機械加工された高強度アルミニウムとスチールのコンポーネントで構成されています。金型の半分が成形機内で結合されて、カスタムのプラスチック部品が形成されます。

この機械は、溶融したプラスチックを金型に注入し、そこで固化して最終製品となります。射出成形プロセスは実際には、速度、時間、温度、圧力など多くの変数を伴う複雑なプロセスです。各カスタム パーツを作成するための完全なプロセス サイクルは、数秒から数分の範囲です。以下に、成形プロセスの 4 つのステップを簡単に説明します。

ステップ1

クランピング

プラスチックが金型に射出される前に、機械は射出成形金型の 2 つの半分を大きな力で閉じます。これにより、プロセスのプラスチック射出ステップ中に金型が開くのを防ぎます。

ステップ2

注射

一般に小さなペレットの形をした生プラスチックが、射出成形機の往復スクリューの供給ゾーン領域に供給されます。プラスチック材料は、スクリューがプラスチック ペレットをバレルの加熱ゾーンを通って搬送するときに、温度と圧縮によって加熱されます。スクリューの前面に運ばれる溶融プラスチックの量は、射出後に最終部品となるプラスチックの量となるため、厳密に制御されます。適切な量の溶融プラスチックがスクリューの前面に到達し、金型が完全にクランプされると、機械が溶融プラスチックを金型に射出し、高圧で金型キャビティの端点に押し込みます。

ステップ3

冷却

溶融プラスチックが金型の内部表面に接触するとすぐに冷却が始まります。冷却プロセスにより、新しく成形されたプラスチック部品の形状と剛性が固まります。すべてのプラスチック成形部品の冷却時間要件は、プラスチックの熱力学的特性、部品の壁の厚さ、完成部品の寸法要件によって異なります。

ステップ4

排出

部品が金型内で冷却され、スクリューが次の部品用に新しいプラスチックのショットを準備した後、機械のクランプが解除され、プラスチック射出成形金型が開きます。この機械には、部品を取り出すためにプラスチック射出成形金型内で設計された機械的機能と連動する機械的設備が装備されています。カスタム成形部品はこの段階で金型から押し出され、新しい部品が完全に取り出されると、金型は次の部品で使用できる状態になります。

多くのプラスチック成形部品は、金型から取り出されて最終カートンに入れて出荷されるだけで完全に完成しますが、他のプラスチック部品の設計では、射出成形後に後操作が必要になります。カスタム射出成形プロジェクトはそれぞれ異なります。

ご質問やお問い合わせがございましたら、お気軽にお問い合わせください。

Whatsapp/モブ:+8613396922066

メール: quote@hmouldplast.com