English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

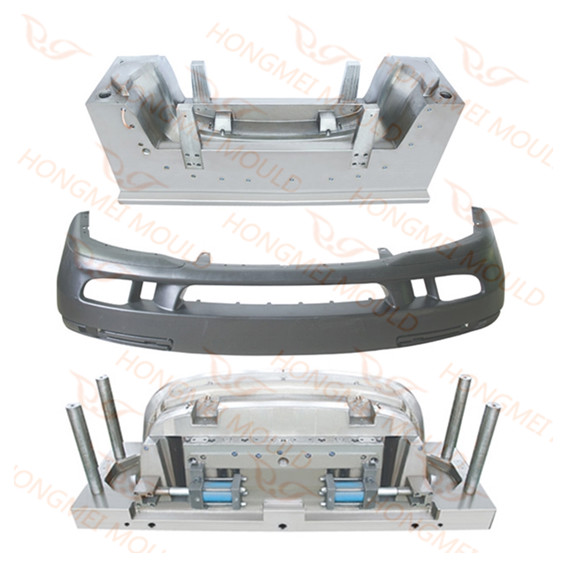

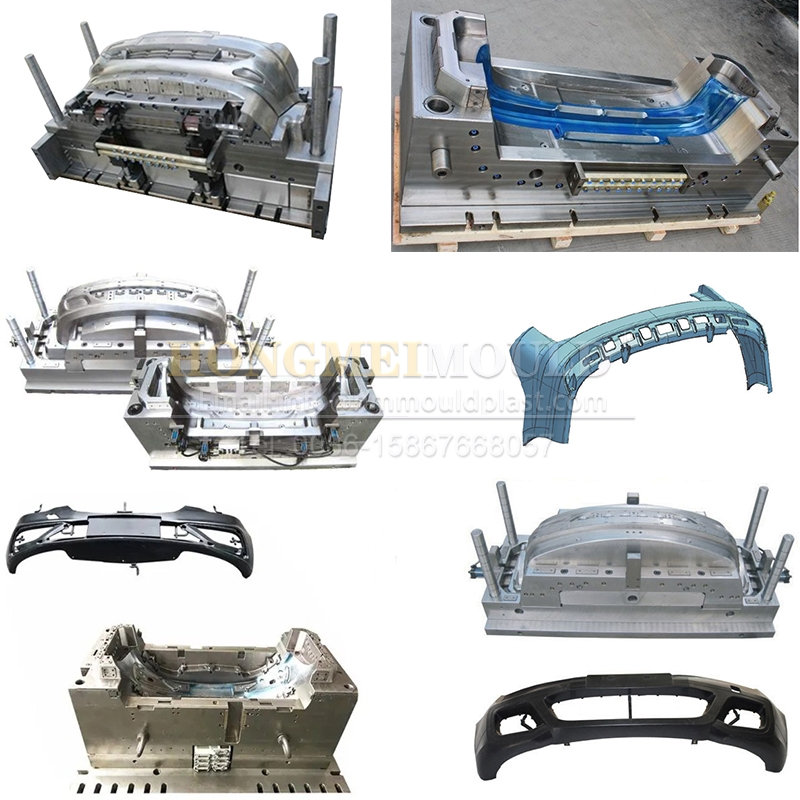

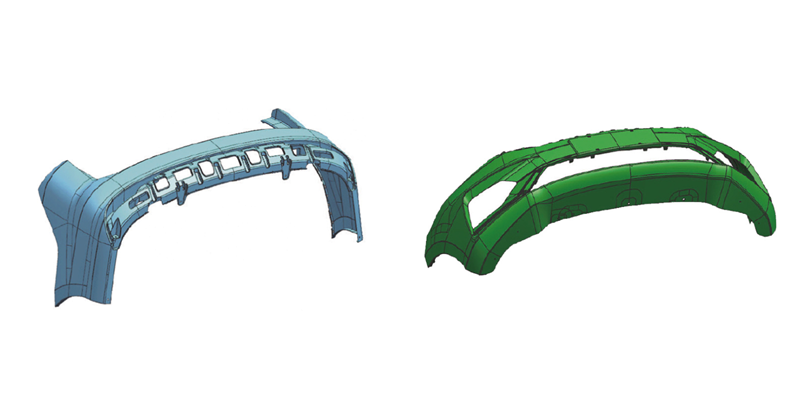

自動車バンパー射出成形金型

深化と詳細化により、完璧な製品を提供できます。特化することでワンストップの金型サービスを提供できます。紅梅は自動車部品の金型製作を専門とする金型会社です。

お問い合わせを送信

金型名: 自動車バンパー射出成形金型

金型サイズ:2200×1150×1150mm

金型寿命: 500K ショット

サークルタイム: 185秒

射出ゲート: 5tip ホットランナー

排出方法: エジェクターピン

モールドコアおよびキャビティスチール: P20

Machine: Dakumar 1600T

納期: 95日

製品設計、金型設計、金型流動解析に至るまで、当社にはバンパー金型プロジェクトに取り組む専門チームがあり、金型検査に特化したさまざまなサイズの機械が 15 セット以上あります。

デザインする前に自動車バンパー射出成形金型---モールドフロー

自動車のバンパー部品は、大きなサイズと高い表面要件を備えた審美的なプラスチック部品です。したがって、製品と金型を設計する前に、Moldflow を使用して製品の変形、パーツラインの位置、冷却水路の効率、材料の充填の問題などを分析することをお勧めします。

モールドフローは特に次のセクションを分析します。

1. 流れ解析セクション

充填時間。 V/P(速度/圧力)切り替え時の圧力。フローフロントの温度。バルク温度;充填終了時のバルク温度。せん断速度とかさ;射出位置の圧力。突き出し時の体積収縮。凍りつく時間。凍結層画分。ショット重量のパーセント。エアトラップ。平均速度;型締力の重心;クランプ力;流量/ビーム;充填終了時の固化層部分。材料源。第 1 主方向のキャビティ内残留応力。第 2 主方向のキャビティ内残留応力。中心となる方向性。皮膚での向き。プレッシャー;射出位置の圧力。充填終了時の圧力。推奨されるラム速度。せん断速度(ミッドプレーン/フュージョン);壁におけるせん断応力。シンクインデックス。温度;スループット;速度(ミッドプレーン/フュージョン);体積収縮。ウェルドライン。圧力を維持する

2. 冷却解析セクション

回路冷却水の温度。回路レイノルズ数。回路金属の温度。回路流量;製品上部の温度。製品底部の温度。製品の両側の温度差。金型表面のコールド ランナー温度。製品の凍結時間。製品の最高温度;金型上のコールド ランナーの最高温度。製品の平均温度。製品の最高温度位置。製品の温度プロファイル。金型境界温度

3. 反り解析セクション

第一主方向の応力。第 2 主方向の応力。ミーゼス・ヘンキーストレス。応力テンソル;第一主方向のひずみ。第 2 主方向のひずみ。ひずみテンソル。最大せん断応力。異方性収縮。等方性収縮。曲げ曲率。材料の方向性。平均繊維配向

モールドフローを作成した後、製品と金型設計の潜在的な問題を発見したり、製品の成形欠陥の可能性を発見したりできます。したがって、設計時にこれらの問題を回避できるため、修正時間を短縮し、コストを節約できます。したがって、要件が高い場合や大型の自動車部品金型の場合は、設計前にモールドフローを作成することをお勧めします。

設計中自動車バンパー射出成形金型

宏美金型には、GD&T 図面に精通した治具の検査を専門に行う専門の設計者がいます。私たちは常に次の規則に従います。

1. 顧客の GD&T 図面に基づいて正確に予備設計を作成し、図面上のすべての点がチェックされ、公差要件が満たされていることを確認します。

2. お客様の声をもとに設計を改善し、金型の加工や使いやすさを改善するとともに、加工コストの削減とリードタイムの短縮を実現します。

3. お客様が将来修理しやすいように、設計を柔軟にします。

金型CNC加工

また、バンパー製品は大型の薄肉射出成形部品であり、外装部品でもあり、材質や表面の性能が要求されるため、設計終了後はプロジェクトマネージャーが3D構造の合理性を確認します。したがって、以下の点を注意深く確認する必要があります。

1. 肉厚

バンパー金型の場合、肉厚のバランスが取れていないと、固化速度や冷却速度の違いにより収縮が不均一になり、最終的には製品の反り、変形、ボイドの原因となります。

2. 抜き勾配角度

最適な抜き勾配を考慮すると、抜き勾配が大きいほど脱型は容易になりますが、製品の厚みが不均一になるため、良好な製品を得るには妥協の角度数値を選択する必要があります。

3. 補強リブ

大型商品の場合、ある程度の肉厚がないと製品の形状やサイズ、強度が保証できません。そのため、穴、大きなフック面、または取り付けポイントのある一部の部品では、強度と剛性を高めるために補強リブを追加する必要があります。外装品の場合、CLASS A面にリブを設けないでください。クラス B 面では、リブ肉厚は製品肉厚の 3/4 以下である必要があります。 CLASS C&D 表面または一部の表面品質要件が低い部品では、リブを追加できます。

4. 角を丸くする

一般的に角丸の最小値はR0.5となりますが、接合面に角丸を入れないようにする場合は製造コストが高くなり製造が困難になります。

5. 穴

穴の形状は可能な限り単純である必要があり、穴と壁の間にある程度の距離がある必要があります。

私に連絡して