English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

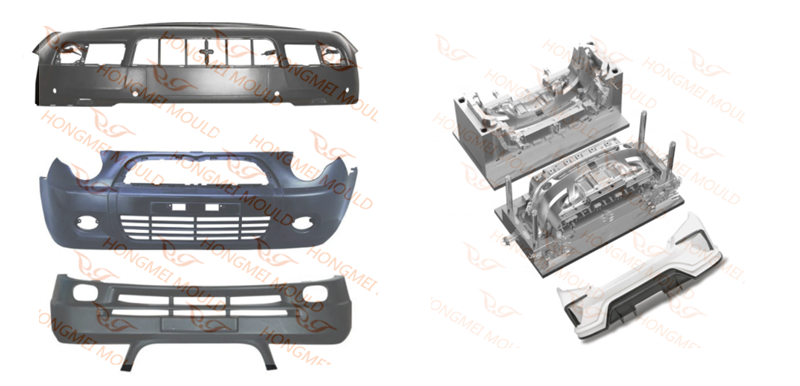

車のフロントバンパーの型の作り方

2021-07-14

車のフロントバンパーの型の作り方?

1、プラスチック部品の構造解析

フロントバンパーの形状はサドルと同様です。材質はPP+epdm-t20、収縮率は0.95%です。バンパーの主材料はPPであり、EPDMはバンパーカバーの弾性を向上させることができます。 T20とは、材料にタルカムパウダーを20%添加することを意味し、バンパーカバーの剛性を向上させることができます。

プラスチック部品の特徴は次のとおりです。

(1) 形状が複雑で、サイズが大きく、肉厚が比較的薄いため、大型の薄肉プラスチック部品に属します。

(2) プラスチック部品には凹凸や貫通部が多く、補強材が多く、射出成形溶融物の流動抵抗が大きい。

(3) プラスチック部分の内側にバックルが 3 か所あり、各箇所で芯を横に引っ張るのは非常に困難です。

2、金型構造解析

フロントバンパー本体射出金型は内側パーティング面を採用し、ホットランナーを通過し、シーケンスバルブによって制御されます。両側の逆バックルは、大きな傾斜屋根スリーブ、水平傾斜屋根、直線屋根の構造を採用しており、最大寸法は2500×1560×1790mmです。

1. 成形部品の設計

高度な内部見切り面技術が金型設計に採用されています。実用新案は、パーティングクランプラインがバンパーの非外観面に隠れるという利点があり、車両への組み立て後には見えず、影響を与えません。見た目。しかし、この技術は社外式バンパーに比べて難易度や構造が複雑であり、技術的リスクも高くなります。金型のコストや価格も社外式バンパーに比べてかなり高くなります。しかし、見た目の美しさから中高級車に多く採用されている技術です。

さらに、プラスチック部分には多数の貫通穴があり、その一部の面積は大きくなります。エアベントスロットとボイド回避スロットは衝突箇所に設計されており、挿入角度は8°を超えており、金型の寿命を延ばすことができ、バリが発生しにくくなっています。

フロントバンパーの射出成形金型部品とテンプレートは一体化されており、テンプレートの材料はプレハードン射出成形鋼 P20 または 718 を使用できます。

2. ゲートシステムの設計

ホットランナーシステム全体が金型の注入システムに採用されており、組み立てと分解が便利で、加工精度の要件が低く、接着剤漏れのリスクがなく、組み立て精度が信頼でき、何度も分解と組み立てを行う必要がないという利点があります。将来性もあり、メンテナンスや修理のコストも低く抑えられます。

フロントバンパーは外観部品ですので、表面にフュージョン痕は認められません。射出成形の際には、溶融痕を非外観面に押し込むか、除去する必要があり、これが金型設計の重要かつ難しい点の 1 つです。この金型には、金型に採用されたもう1つの先進技術である8点シーケンスバルブホットランナーゲート制御技術、すなわちSVGテクノロジーが採用されています。シリンダードライブを介して8つのホットノズルの開閉を制御し、プラスチック部品の表面に溶接痕が残らないという理想的な効果を実現します。

Svg技術は、自動車業界の大型平板プラスチック部品や電子業界の微細薄肉部品のニーズに応えるために近年開発された新しいホットランナー成形技術です。従来のホット ランナー ゲート テクノロジーと比較して、次の利点があります。

① メルトフローが安定し、保持圧力がより均一になり、供給効果が顕著になり、プラスチック部品の収縮率が安定し、寸法精度が向上します。

② 溶接痕を除去したり、非外観面に溶接痕を形成したりすることができます。

③ 型締圧力とプラスチック部品の残留応力を低減します。

④ 成形サイクルを短縮し、金型の労働生産性を向上させます。

フロントバンパーにはホットランナーシーケンスバルブのシミュレーションデータ図を使用しました。金型流動解析から、通常の射出圧力、金型ロック力、金型温度の下では、メルトフローは安定しており、プラスチック部品の品質は良好であるため、金型の耐用年数と製品の合格率が向上していることがわかります。完全に保証できます。

3. サイドコア引抜き機構の設計

フロントバンパーは内見切りのパーティング面を採用しているため、固定金型プレートのバックバックルのパーティングラインが可動金型側の傾斜上面の下に位置します。作業中に金型が損傷するリスクを回避するために、金型を開く際のコアの引き抜き手順を厳密に制御する必要があります。詳細については、金型の作業プロセスを参照してください。

この型枠は、直屋根の下に設計された斜屋根と、斜屋根の内側に設計された横斜屋根(複合斜屋根)の複雑な構造を採用しています。コアをスムーズに引き出すためには、傾斜屋根と直屋根の間に十分なスペースを確保し、傾斜屋根と直屋根の接触面は3°〜5°の傾斜で設計する必要があります。

冷却水路は、内見切りバンパーの射出成形金型両側の大傾斜屋根と大直線屋根に合わせて設計する。内見切りバンパーの固定金型の横穴はコア抜き用の固定金型ニードル構造とする。

ここで説明したいのは、インナーパーティングバンパーの射出金型と一般的な射出金型とは異なり、プラスチック部品は移動金型内に留まって排出されるのではなく、開く過程でプルフックに頼って排出されることです。型開きの過程で固定金型のサイドコアプル43がポップアップし、プラスチック部品が一定距離だけ固定金型に追従します。

4. 温度制御システムの設計

フロントバンパーメイン射出金型の温度制御システムの設計は、成形サイクルと製品の品質に大きな影響を与えます。金型温度制御システムは「直線冷却水管+傾斜冷却水管+冷却水ウェル」の形式を採用しています。

金型の冷却チャネルの主な設計ポイントは次のとおりです。

① 移動金型の構造が複雑で熱が集中するため、冷却に重点を置く必要がありますが、冷却チャンネルはプッシュロッド、ストレートトップ穴、傾斜トップ穴から少なくとも 8mm 離す必要があります。

② 水路間の距離は50~60mm、水路とキャビティ表面の距離は20~25mmです。

③ 冷却水路が真っ直ぐな穴が開けられる場合は、斜めの穴をあけないでください。傾きが 3 度未満の傾斜穴の場合は、直接直線穴に変更します。

④ 金型の温度がほぼ均一になるように、冷却管の長さに差がありすぎないように注意してください。

5. 誘導および位置決めシステムの設計

この金型は大型の薄肉射出成形金型に属します。ガイドおよび位置決めシステムの設計は、プラスチック部品の精度と金型の寿命に直接影響します。金型は角型ガイドピラーと1°精密位置決めガイド位置決めを採用しており、移動金型側には80×60×700(mm)の角型ガイドピラーを4本使用し、180×80×580(mm)の角型ガイドピラーを4本使用しています。移動型と固定型の間に使用します。

パーティング面の位置決めの面では、ダイス両端に2つのコーン位置決め構造(内ダイチューブ位置とも呼ばれます)を採用しており、コーンの傾斜角度は5°です。

6. 離型システムの設計

プラスチック部品は大型の薄肉部品であり、離型は安定して安全でなければなりません。ダイの中間位置はストレートトップとエジェクターピンを採用しており、エジェクターピンの直径は12mmです。接触面積が小さく戻りにくいため、エジェクタピンが固定モデルのキャビティ面に衝突しやすいため、インナーパーティングバンパーをできるだけ真っ直ぐに設計し、エジェクタピンを使用する必要があります。少ない。

押子の数が多いため、押子のリリース力とリセット力が大きく、リリースシステムは2本の油圧シリンダを動力源としています。シリンダーの位置については、図 7 を参照してください。図中の寸法 L は、固定金型リバースバックルのサイズに関係する遅延距離で、一般的には 40 ~ 70 mm です。

可動コア表面の凹凸により、シンブルとドライバーシリンダーの固定端は全てストップ構造となっております。

3、金型の加工工程

バンパー射出成形金型は内部パーティング技術を採用しているため、プレートaの逆位置パーティングラインは可動金型側の傾斜した上部の下に位置します。稼働中に金型が損傷する危険を避けるために、金型の作業プロセスは非常に厳密です。次に型閉開始からの手順と注意点を説明します。

① 金型を閉じる前に、エジェクタピンプレートを金型底板から 50mm 離し、大傾斜屋根から突き出た横方向の小傾斜屋根にプレートの裏面が接触しないことを確認し、リセットロッドを押すことでプレートの閉動作がスムーズに完了します。

② プッシャープレートと傾斜上部を押してリセット位置に戻します。

③ 金型を開く前に、エジェクタシステム全体とプレートが同期して開くように、エジェクタシリンダに事前に圧力を加える必要があります。金型を開くときは、プラスチック部分と横方向の小さな傾斜屋根がすべて A プレートの逆バックル面から確実に分離されるように、A プレートとシンブル プレートを最初に 60 mm 開く必要があります。

④ 固定金型の a プレートは型開きを続け、移動金型のエジェクターピンプレートは 60mm の突き出し状態で変化せず、a プレートとストレートトップを分離する機能を果たします。

4、結果と考察

1.金型はインナーパーティング技術を採用し、プラスチック部品の美しい外観を確保します。

2. 金型に第二の中子引き構造「複合傾斜屋根」を採用し、プラスチック部品の複雑な部分における横中子引きの問題を解決しました。

3. 金型には8点ニードルバルブシーケンスバルブのホットランナーゲートシステムが採用されており、大型薄肉プラスチック部品の溶融充填の問題を解決します。

4. 離型システムの動力として油圧を使用し、プラスチック部品の離型力が大きく、プッシュ部品のリセットが難しいという問題を解決します。

実践は、金型構造が先進的かつ合理的で、サイズが正確で、自動車金型の古典的な作品であることを示しています。金型の生産開始以来、横方向のコアの引き抜き動作は調整され信頼性が高く、プラスチック部品の品質は安定しており、顧客の要件を満たしています。

私に連絡して